Partner: Advanced Engineering, s.r.o.

Odvětví: doprava

Společnost Advanced Engineering je zavedenou českou technologickou a engineeringovou firmou, která se zaměřuje na počítačové simulace, strukturální analýzy a optimalizace konstrukcí i na multi-fyzikální modelování a simulace. Společnost TATRAVAGÓNKA patří v současnosti mezi nejvýznamnější výrobce nákladních železničních vozů a podvozků v Evropě. Opírá se o stoletou historii, zkušenosti s výrobou více než 130 tisíc nákladních vagónů v téměř 150 různých konstrukčních provedeních a s výrobou přibližně 400 tisíc podvozků.

Společnost Advanced Engineering je zavedenou českou technologickou a engineeringovou firmou, která se zaměřuje na počítačové simulace, strukturální analýzy a optimalizace konstrukcí i na multi-fyzikální modelování a simulace. Společnost TATRAVAGÓNKA patří v současnosti mezi nejvýznamnější výrobce nákladních železničních vozů a podvozků v Evropě. Opírá se o stoletou historii, zkušenosti s výrobou více než 130 tisíc nákladních vagónů v téměř 150 různých konstrukčních provedeních a s výrobou přibližně 400 tisíc podvozků.

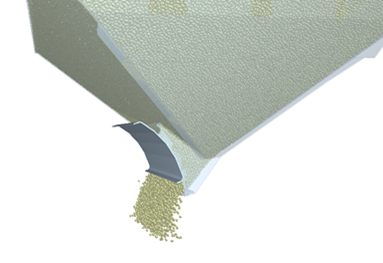

Vývojový tým společnosti Tatravagónka ve spolupráci s Advanced Engineering realizoval pilotní projekt simulace vyprazdňování nově vyvíjeného nákladního vozu. Jedná se o model Tagnpps 103 m³ určený zejména pro transport obilí. Koncoví zákazníci a uživatelé požadovali garanci času potřebného na vysypání jednotlivých vagónů při vykládce a vývojový tým se potřeboval ubezpečit, že navržená geometrie zásobníků a výsypek zajistí úplné vyprázdnění bez ulpívání na stěnách.

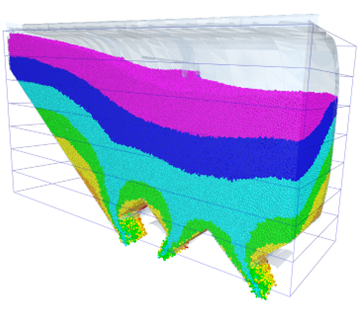

CAE specialisté z Advanced Engineering používají pro tento typ simulací softwarový nástroj Altair EDEM, který představuje špičkové řešení pro simulace pomocí Discrete Element Method (DEM). Základem DEM simulací je naladění a validace výpočetního modelu. Problémem úlohy nákladního vagónu je však rozsah úlohy daný rozměry nákladního prostoru a velikostí částic, jinými slovy počtem elementů reprezentujících obilná zrna, kterých jsou pro takovouto úlohu řádově miliony. Pro každý element a každý časový krok metoda DEM počítá interakce částic vůči sobě a vůči okolí a v souhrnu pak dostáváme simulaci proudu vysypávaného obilí a můžeme sledovat, jak se vyprazdňují jednotlivé vrstvy náplně. Zmíněný problém náročnosti výpočtu a potřebného výpočetního výkonu lze řešit využitím vysoce výkonného počítání – High-performance computing (HPC).

Původní úloha byla dále řešena ve spolupráci s IT4Innovations národním superpočítačovým centrem, a to možností škálování tohoto typu úloh na různě dimenzované výpočetní uzly superpočítače. Z pohledu uživatelů bylo důležité zjistit, jaké jsou reálné časové nároky na tyto simulace a s jakými náklady by pro další takové simulace bylo třeba počítat. Společnost Advanced Engineering potřebovala i vědět, kde se tzv. „láme výkon“. Tedy, jaký počet procesorů je nejefektivnější z pohledu rychlosti i nákladů výpočtů. Další otázkou pak bylo porovnání výkonnosti i nákladové efektivity výpočtů na standardních (CPU) nebo na grafických procesorech (GPU). A právě tato problematika byla obsahem spolupráce s Národním centrem kompetence pro HPC, které při jejím řešení využívalo superpočítačů provozovaných národním superpočítačovým centrem IT4Innovations.

Řešení jednak validovalo správnost konstrukce nového typu nákladního vagónu a také ověřilo řešitelnost úlohy zejména s ohledem na výpočetní náročnost. V první etapě byl nejprve proveden návrh a validace materiálového modelu s použitím větších částic. Následovaly vlastní výpočty a simulace vysypávání a na závěr byly provedeny výpočty tečných a radiálních sil působících na uzavírací mechanismus. V druhé etapě pak byl realizován zjednodušený fyzický test s částečně naplněnou skříní vozu pro validaci modelu z první etapy. Potvrdily se odchylky dané reálným rozptylem velikosti a tvaru zrn různých pšeničných odrůd a rozptylem fyzikálních parametrů (hustota, tření) při různých teplotách a vlhkostech.

Tomáš Čurda, Business Development Manager, Advanced Engineering

„Výhoda počítačových simulací pohybu sypkého materiálu pro tuto úlohu oproti fyzickým zkouškám je v tom, že odpadají náklady za pronájem obilných sil a náklady na obilí. Benefitem navíc je možnost simulace interakce sypkého materiálu se strukturou, možnost porovnávat více konstrukčních variant i snadněji analyzovat chování různých druhů obilovin při rozmanitých vnějších podmínkách jako jsou teplota či vlhkost. Simulace byly prováděny paralelně jak na běžné infrastruktuře v Advanced Engineering, tak na superpočítačích IT4Innovations. Hardwarovou náročnost simulací pohybu sypkého materiálu ukazují následující čísla. Simulace částečně zjednodušeného modelu o 2,8 mil. částicích na běžné pracovní stanici s 16 CPU-jádry vyžadovala 130 hodin. Lze ale provést validaci více redukovaného simulačního modelu a další simulace provádět na stejném hardware už jen za 33 hodin. Pokud ale využijeme HPC infrastrukturu s výpočtem na GPU, pak časová náročnost úlohy klesne na 9 hodin. Dostáváme tak reálnou možnost simulovat více variant konstrukčních řešení či je optimalizovat. Benchmark škálovatelnosti pak potvrdil výhodnost výpočtů na GPU i z hlediska nákladů, kde rozhodující položkou jsou licenční náklady na software.“